自社品質要領とコンピューターによる生産管理システムの一元管理体制で生産・品質・納期を管理し、お客様に満足して頂けるよう体制強化に努めております。

平成24年10月に医療機器製造業許可を取得し、QMSの構築と品質管理体制の維持、管理を実施し、更なるステップアップに努めております。

※令和4年10月付けにて更新審査にて合格を頂戴し、宮城県より再交付を受けております。

客先別・対象品別・部門別・グループ別、品質管理体制を確立しております。

(原子力・鉄道車両・電子機器・航空機・自動車・医療機器)

品質管理保証体制の最高位とされる、JIS Q9100を平成27年8月21日付で取得し日々技術と製品品質の向上を図ります。

※この認定書は、複製したものです。

当社は、一般産業機械のほか産学協同で特殊装置の開発・製造・組立・据付も手がけております。

また、足こぎ車椅子等その他出願中の特許を17件保有し、「自動精米・洗米・炊飯装置と自動洗米装置」の取得など、新規分野の開拓にも積極的に取り組んでおります。

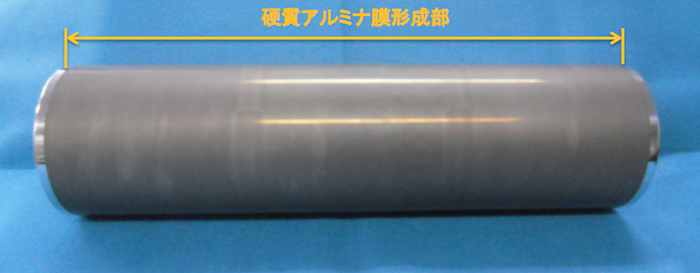

本品は『平成23年度 戦略的基盤技術高度化支援事業 微粒子常温スプレー方式による産業用ロールへの硬質アルミナ表面形成技術の開発』において独立行政法人 産業技術総合研究所と共同で開発・試作しました。

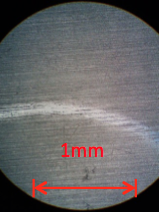

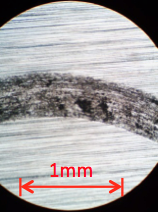

本品の図示部分にはエアロゾルデポジション法(AD法)による硬質アルミナ膜が形成されており、その性能は耐摩耗性・耐腐食性において、従来の表面改質方法である硬質クロムめっき膜を大きく上回っています。

現在、実用化に向けて『平成25年度研究成果最適展開支援プログラムA-STEPハイリスク挑戦タイプ(復興促進型)アルミナ膜コーティングによる耐摩耗性を強化した産業用ロール製造技術の開発』において独立行政法人 産業技術総合研究所との共同研究開発を継続して行っております。

独立行政法人 産業総合研究所 先進製造プロセス研究部門が開発した【エアロゾルデポジション法(AD法)】を元に当社と同研究部門との共同研究よって開発が進められている技術です。

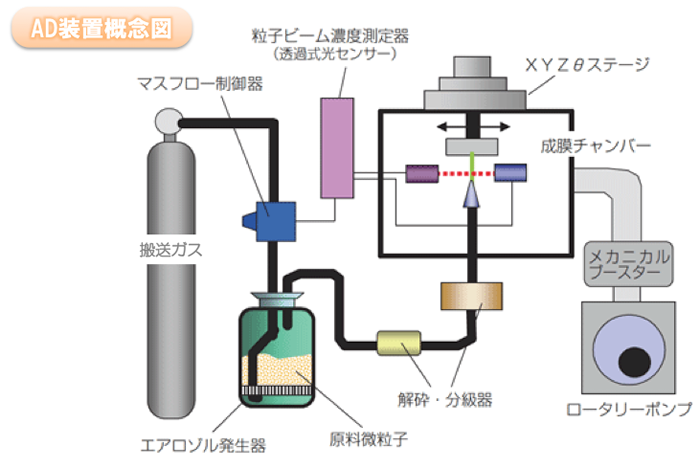

以下に本技術の基礎となっているAD法についての概要と原理を紹介します。

成膜原料であるセラミックや金属の粒子を粒径が1μm前後に整えた後エアロゾル発生器に封入し、ヘリウムやアルゴン、窒素などの搬送ガスを供給すると、エアロゾル発生器内で原料粒子は攪拌・混合されエアロゾル化します。エアロゾル化した原料粉は圧力差で成膜チャンバーに搬送され、ノズルから噴射されます。エアロゾル粒子が基板に衝突する際に粒子の持つ運動エネルギーが成膜エネルギーに変えられ、緻密で強固な成膜を実現します。

AD法には「加熱過程を経ない常温での処理」という特徴があります。

高温の熱処理を伴わないためナノ組織の結晶構造・複合構造をもつセラミック膜を形成でき、さらに熱に弱い基板に対しても処理可能という利点もあります。

原理的にも応用面からも従来のコーティング技術とは一線を画しており、従来の課題を克服できる大きな可能性を秘めています。

© 2014 Honda Seiki Co.,Ltd.